Die Komplettlösung für das Management von Testwafern in der Halbleiterfertigung

Testwafer – Die stillen "Helden" der Halbleiterproduktion

Testwafer sind unerlässlich für die Erprobung und Entwicklung neuer Prozesse, die Qualifikation von Anlagen sowie für Prozessüberwachungsaktivitäten. Dennoch erhalten sie oft nicht die Aufmerksamkeit, die sie verdienen.

Ein signifikanter Anteil des gesamten Wafer-Inventars in einer Fab besteht aus Testwafern (zwischen 25 % und 50 %). Das Management dieser großen Mengen an Testwafern in Halbleiter-Fabs stellt eine besondere Herausforderung für die Aufrechterhaltung von Produktivität und Effizienz dar. Testwafer, die alle Nicht-Produkt-Wafer umfassen, sind von zentraler Bedeutung für die Prozesse in einer Fab. Ihre Bedeutung wird oft erst dann sichtbar, wenn sie fehlen und Abläufe behindern. Im Gegensatz zu Produktwafern erfüllen Testwafer verschiedene spezialisierte Funktionen, wie die Qualifikation von Anlagen, das Vorbereiten von Anlagen für die Produktion und die Kalibrierung von Messinstrumenten. Infolgedessen gibt es sie in vielen Varianten – jede Art erfordert eine spezifische Handhabung und einen präzisen Umgang.

Verfügbarkeit gewährleisten und Standzeiten minimieren

Eine der größten Herausforderungen im Management von Testwafern besteht darin, die stetige Verfügbarkeit des „richtigen“ Testwafer-Typs zum richtigen Zeitpunkt zu garantieren. Das ist besonders wichtig, da fehlende Testwafer in entscheidenden Momenten – etwa nach der Wartung oder der Rekalibrierung von Anlagen – zu längeren Standzeiten der Anlage führen können. Dies verlängert die Durchlaufzeitzeit, verringert die Fab-Kapazität und beeinträchtigt damit die Produktivität. Um dem entgegenzuwirken, halten Fabs umfassende Bestände an verschiedenen Arten von Testwafern vor. In einigen Fabs sind die Bestände von Testwafern sehr hoch und erreichen mitunter sogar ein 1:1-Verhältnis zu den Produktwafern. Dieses enorme Volumen unterstreicht, wie wichtig und komplex die Logistik für Testwafer in einer Halbleiter-Fab ist.

Carrier-Management: Eine oft verkannte Komplexität

Eine weitere Herausforderung liegt im Carrier-Management, da Carrier für Testwafer in der Regel weniger Wafer enthalten als ihr Pendant für Produktwafer. Während Produktwafer-Carrier bis zu 25 Wafer enthalten können, sind Carrier für Testwafer oft nur mit einem bis drei Wafern gefüllt. Diese Unterschiede erfordern ein präzises Management der Carrier und des Lagerplatzes in einer Fab, um sicherzustellen, dass immer ausreichend Carrier für Produkt- und Testwafer zur Verfügung stehen.

Priorisierung und Automatisierung: Der Schlüssel zum Erfolg

Um diese Herausforderungen zu bewältigen, müssen Testwafer ebenso priorisiert werden wie Produktwafer. Dafür sind klar definierten Abläufe bzw. Szenarien im MES (Manufacturing Execution System) sowie eindeutige Verantwortlichkeiten innerhalb der Engineering-Teams erforderlich. Die Automatisierung von Prozessen wie Kitting, Dekitting und Transport von Testwafer-Carriern spielen eine entscheidende Rolle bei der Optimierung des Testwafer-Managements und der Effizienz einer Halbleiter-Fab.

Unsere Lösung: Ein Game-Changer im Testwafer-Management

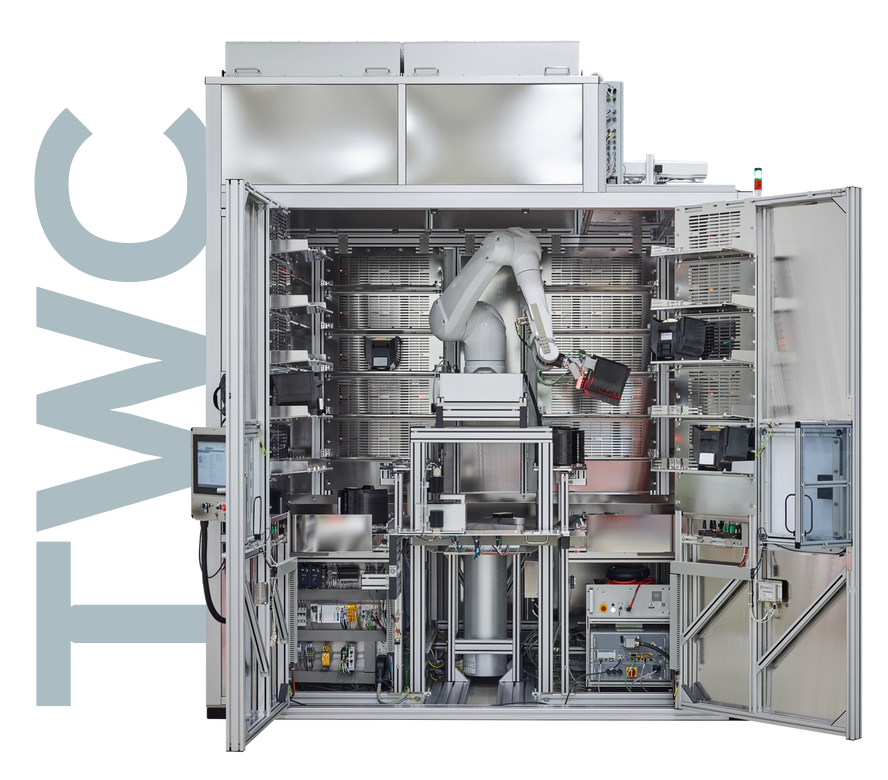

Das Test Wafer Center (TWC) revolutioniert die Materiallogistik, indem es die Prozesse für Vorbereitung, Qualifikation und Wiederaufbereitung vereinfacht und so die Effizienz Ihrer Fab sicherstellt. Geben Sie Ihren Testwafern die Aufmerksamkeit, die sie verdienen!

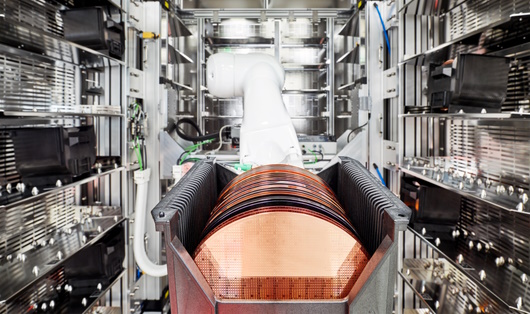

Das Test Wafer Center (TWC) automatisiert das Kitting und De-Kitting von Testwafer-Losen sowie deren Lagerung vollständig. Das kompakte und äußerst flexible Layout ermöglicht bis zu 93 Lagerplätze und bis zu 14 Materialhandhabungsplätze, wodurch es die ideale Lösung für komplexe Szenarien für die Anlagenqualifizierung ist. Es bietet vollständige (auch remote) Kontrolle über den Zeitpunkt und Inhalt jedes Testwafer-Loses und ermöglicht die Just-in-Time-Lieferung an Ihre Anlagen.

Effizienz, Sauberkeit und Kontrolle: Die Vorteile des Testwafer-Managements mit dem TWC

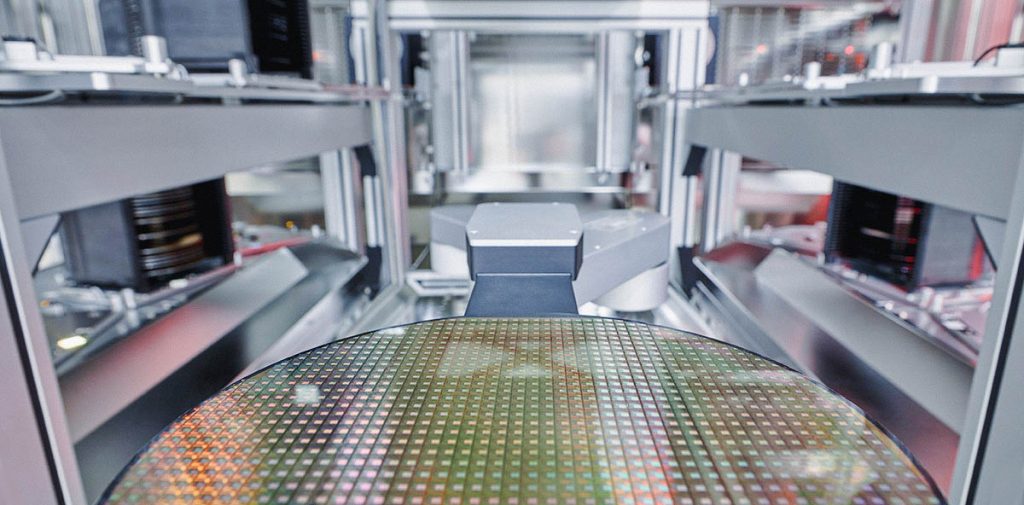

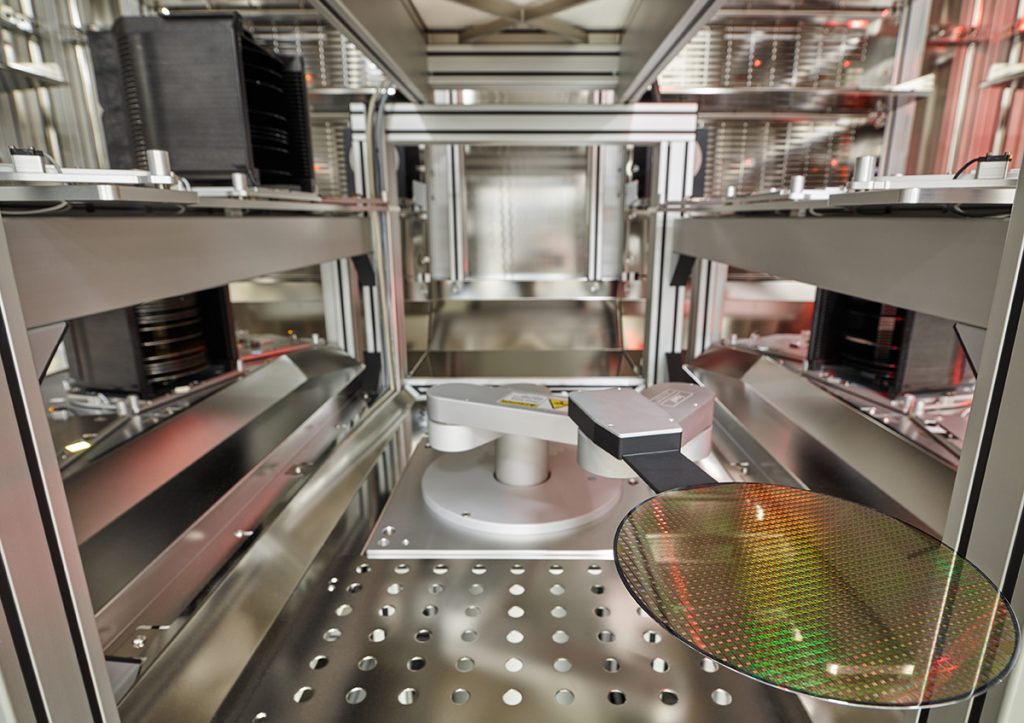

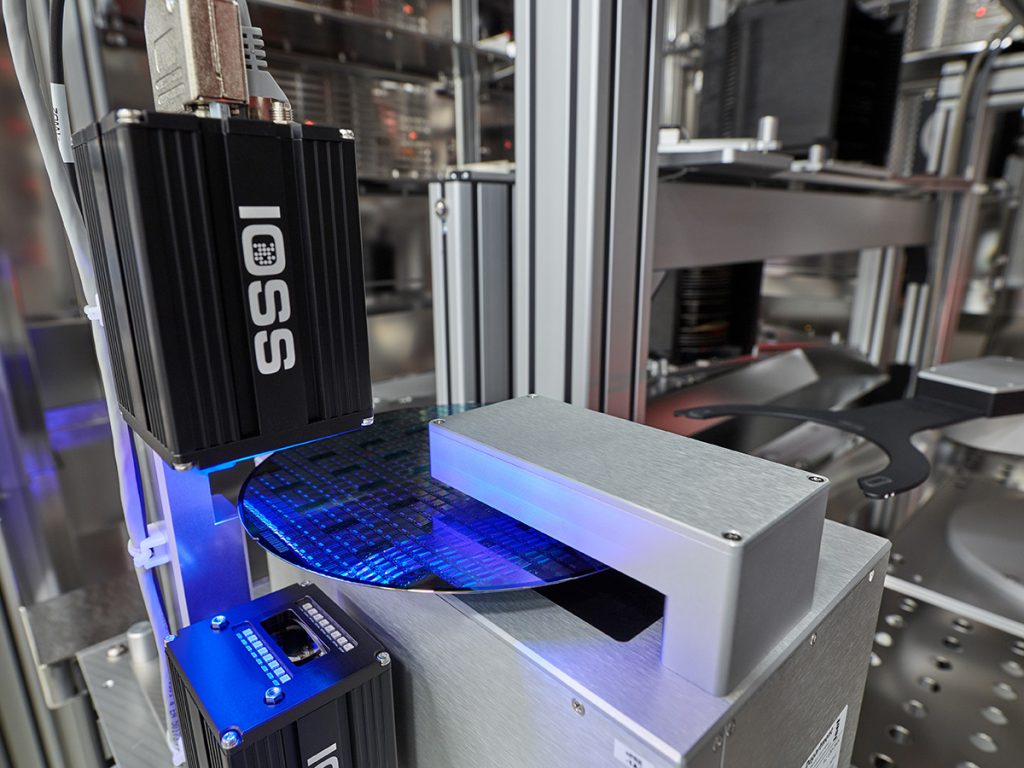

Sauberkeit & Schutz des Materials: Reinraumklasse ISO 3 für sensibles Waferhandling

Das TWC arbeitet in einer ISO-3-Mini-Umgebung und gewährleistet ultrasauberes Handling der Wafer, ideal für Installationen im Reinraum. Dank fortschrittlicher Fehlererkennung (z.B. Slotfehler, Doppelslotting und Dateninkonsistenzen) sorgt das TWC dafür, dass Fehler frühzeitig erkannt und korrigiert werden, was sowohl die Waferqualität als auch die Prozessintegrität schützt.

Ressourcenoptimierung & Rückverfolgbarkeit: Intelligentes Management & bessere Transparenz

Mit SECS II-Host-Kommunikation, kamerabasierter Roboterführung und automatischer Fehlerbehebung bietet das TWC eine lückenlose Substratverfolgung und eine vollständige Wafer-Historie gemäß SEMI E90-Standard. Diese umfassende Verfolgung und Fehlerbehebung steigert die Gesamtanlageneffektivität (OEE) und vereinfacht die Wartung, was das Ressourcenmanagement der Fab effizienter und intelligenter macht.

Schnelligkeit & Effizienz: Vollautomatisierte, Just-in-Time-Logistik für Testwafer

Das Test Wafer Center (TWC) automatisiert das Kitting, De-Kitting und die präzise Just-in-Time-Lieferung von Testwafer-Losen und stellt sicher, dass diese für Ihre Prozessanlagen bereitstehen. Dies reduziert die manuelle Handhabung und minimiert den Carrier-Transfers. Damit werden wiederum Kapazitäten an den Materialhandhabungssystemes (AMHS) oder manuelle Transportressourcen für andere - wertschöpfende - Aufgaben frei. Durch die lückenlose Rückverfolgbarkeit ist jeder Schritt nachvollziehbar, was Zeit spart und Fehler verhindert, die die Produktion verlangsamen können.

Raum- und Flächennutzung: Maximierung der Reinraum-Effizienz

Das TWC zentralisiert das Management von Testwafern, ersetzt verstreut platzierte Tools wie Wafersorter und spart damit wertvollen Reinraumplatz. Das kompakte, flexible Design – mit bis zu 93 Lagerplätzen und 14 Handling-Stationen – fügt sich nahtlos in enge Räume und ermöglicht sogar Wand- oder Eckinstallationen. So wird die vorhandene Reinraumfläche optimal genutzt und die Effizienz der Abläufe deutlich verbessert.

Die Lagerkapazität für Testlose kann zudem problemlos erweitert werden, indem unser CubeStocker direkt neben dem TWC aufgestellt wird. Der CubeStocker bietet bis zu 200 zusätzliche Plätze für Waffelkassetten und damit ein Höchstmaß an Flexibilität.

Warum Fabmatics? Mit uns ist alles im Fluss.

Fabmatics verfügt über die einzigartige Kompetenz, komplexe Automatisierungs-, Robotik- und Handlingsysteme für den Einsatz unter Reinraumbedingungen anzubieten, von der Hard- und Software über die Beratung und Entwicklung bis hin zur Produktion und Installation sowie dem After Sales Service.

Jedes unserer Produkte und Lösungen integriert sich nahtlos in bestehende Produktionslinien - immer angepasst an die Bedürfnisse unserer Kunden.

Darüber hinaus sind wir dank unserer umfassenden Fachkenntnisse in der Lage, die Materialfluss- und Handhabungsautomatisierung für Ihre Greenfield-Fabs von Grund auf zu konzipieren, zu entwickeln und zu implementieren - alles aus einer Hand.

Externe Inhalte

Bitte akzeptieren Sie "Externe Medien"-Cookies um den Inhalt zu sehen.

Ich bin einverstanden, dass mir externe Inhalte angezeigt werden und personenbezogene Daten an Dritte laut den Datenschutzbestimmungen übermittelt werden.

Sie benötigen mehr Lagerkapazität?

Eine Kombination aus dem TWC und unserem bodengestützen, vollautomatisierten Lagersystem CubeStocker bietet Ihnen noch mehr Flexibilität!

Der CubeStocker ist ein platzsparendes Lagersystem, z. B. für offene 200mm-Wafercarrier. Es schafft eine ISO-3-Reinraumumgebung für partikelfreie Zwischenlagerung, wodurch die Produktion gepuffert wird, ohne die Yieldraten zu beeinträchtigen.

Das System kann in Grauräumen (ISO 6) installiert werden, um Platz im Reinraum zu sparen. Es bietet Platz für bis zu 200 Waferkassetten, verwendet RFID zur Materialidentifikation und verfügt über ein Roboterportal für präzise, vibrationsfreie Handhabung.

Exklusive Einblicke: „Test Wafers – the Hidden GEMS in Your Fab“

Erhalten Sie Zugang zur exklusiven Aufzeichnung und den Präsentationen der Fabmatics-Breakout-Session auf dem Innovation Forum for Automation 2025. Diese taucht in die Herausforderungen und Chancen im Testwafer-Management ein und bietet umsetzbare Ansätze zur Verbesserung der Fab-Effizienz und Automatisierung.